자전거의 가장 중요한 뼈대, 앞 삼각

프레임에서 가장 눈에 띄는 부분이 바로 톱 튜브, 다운 튜브, 시트 튜브 그리고 헤드 튜브로 구성된 앞 삼각입니다. 헤드 튜브와 톱 튜브의 각도, 길이에 따라 자전거의 전반적인 민첩도가 변하는 것은 물론, 설계에 따라 자전거의 외형 변화에 큰 영향을 미치는 부분이기도 합니다. 특히 라이더가 페달링을 가할 때 가장 많은 힘을 받는 보텀 브래킷이 위치해 그 중요성은 이루 말할 수가 없습니다. 이번 편은 이러한 역할을 수행하는 자전거의 중요한 뼈대인 앞 삼각을 위한 튜브 준비 작업입니다. 즉, 지그 세팅과 용접 바로 전 과정이라고 보면 되겠습니다.

재료 준비

전통적인 형태(클래식) 크로몰리(Cr-Mo) 로드 사이클(로드바이크)용 앞 삼각을 만들기 위해서 헨리 제임스(Henry James)의 드롭아웃(Drop out)과 보텀 브래킷 그리고 트루템퍼(True Temper)의 앞 삼각용(톱, 다운, 시트, 헤드) 튜브들을 준비했습니다. 특히 다운 튜브와 시트 튜브는 BB 쪽 내면이 굵어지는 형태를 취했죠. 앞 삼각 역시 튜브의 수치가 정확한지 재차 확인하기 위한 도면 준비도 잊지 말아야 합니다.

튜브 세트가 준비되면 부식방지를 하기 위해 코스몰린 등의 그리스가 발라져 있는 튜브는 세척제로 깨끗이 닦아내야 합니다. 튜브 내외부의 그리스를 닦아내지 않는다면, 용접 도중 뜨거운 열로 인해 그리스가 타면서 연기가 발생합니다. 그리스를 닦아낸 튜브는 2주 이내에 빌딩 작업에 돌입해야 합니다.

길이와 각도 높이에 따른 성능변화

튜브를 손질하고 용접하기에 앞서, 글쓴이가 제작한 프레임의 앞 삼각이 어떻게 설계되었는지 간략히 알아보겠습니다. 우선 설계상 길이의 기준점은 중심-중심(center-to-center) 원칙을 따릅니다. 이는 절대적이지 않고 기준점일 뿐이므로 참고합니다.

시트 튜브 길이는 일반적으로 인심(Inseam)이라고 하는 라이더의 사타구니부터 지면의 길이(맨발 상태) 측정값을 토대로 합니다. 이를 Inseam x 0.65(Road), Inseam x 0.65(MTB) 공식에 대입하죠. 시트 튜브 각도는 안장을 수평으로 1cm 이동 시 약 1도 정도의 각도가 변화가 따릅니다. 일반적으로 로드바이크의 경우 73에서 75도를 가지며 라이더의 다리 길이가 표준 치에서 벗어나면 각도를 조정해 알맞은 범위를 찾습니다.

톱 튜브 길이는 라이더의 팔 길이와 상체 길이를 측정해 더해준 다음 2.3으로 나눠줍니다. 헤드 튜브의 길이와 각도는 일반적으로 70에서 75도 사이에서 포크 레이크를 고려해 형성됩니다. 각도가 70도에 가까울수록 핸들링 민첩성이 떨어지지만, 승차감은 편안해지고, 그 반대가 될수록 쉽게 피로해지지만 단단하여 속도 내기에 좋습니다.

보텀 브래킷 드롭은 앞바퀴 휠 축(액슬) 중심에서부터 BB 센터 사이의 수직 거리를 말합니다. 로드바이크의 경우 지면을 기준으로 BB 높이가 높아 지면과 멀어지면 코너링할 때 페달이 지면에 닿을 수 있는 확률이 낮아집니다. 반대로 BB 높이가 지면과 가까우면 승차감이 좋아지나 페달이 지면에 닿을 확률이 높아집니다.

클래식 로드바이크는 수평 톱 튜브를 선호합니다. 글쓴이 역시 수평 톱 튜브로 설계했었으나 톱 튜브를 손질할 때의 실수로 1.8도 뒤로 약간 기울어버렸습니다. 라이더의 다리 길이가 짧은 경우나 신체조건이 충분히 유연하지 않으면 톱 튜브 각도를 낮춰 주는 것(슬로핑)이 안정적입니다. 이 밖의 헤드 튜브를 설계할 때 헤드셋의 스택(Stack) 값을 고려해야 합니다.

글쓴이의 수제 프레임은 속도를 중시하는 레이싱과 편안함을 추구하는 투어링 자전거를 섞은 시중에서 접할 수 없는 형태입니다. 그래서 시트 튜브의 각도는 73도 길이는 258mm이며, 톱 튜브의 각도는 1.8도 길이는 535mm, 그리고 헤드 튜브의 각도는 74.5도 길이는 128mm입니다.

이미 도면에 그려놓은 프레임의 앞 삼각은 튜브 굵기 등 다양한 정보가 반영되었습니다. 튜브를 도면 위에 정확히 일치시켜보며 앞 삼각 형성에 필요한 각도와 길이 등을 펜으로 표시했습니다. 작업 중에도 수시로 설계 수치를 확인했습니다.

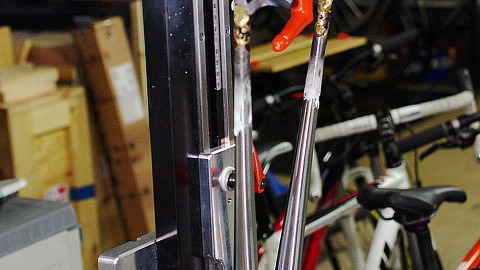

러그 손질

튜브를 자르고 손질하기에 앞서 헤드 튜브와 보텀 브래킷 그리고 시트 튜브와 톱 튜브를 연결하는 러그를 손질해주었습니다. 줄을 이용하는 등 원초적인 방법도 있지만, 전기 공구인 ‘다이 그라인더(die grinder)’를 사용하면 시간과 노동력을 아낄 수가 있었습니다. 바이스를 이용할 때에는 고정부위나 나사산에 손상이 가지 않도록 소프트 조우(jaws)를 이용하는 게 낫습니다. 각 러그는 튜브를 삽입했을 때 유격이 있도록 안지름을 충분히 손질했습니다. 시트 튜브는 BB 소켓(러그)에 삽입했을 때 앞뒤로 약 3”(7cm)정도 움직일 수 있도록 해야 합니다.

러그 겉면도 가공하는 것을 잊지 말아야 합니다. 위 사진을 보면 67이라는 러그 각도가 새겨져 있는데요, 이와 같은 라벨이나 끝 면의 날카로운 부분과 같은 불필요 요소들을 줄이나 사포를 이용해 매끄럽게 처리했습니다. 하지만 보텀 브래킷 페이스나 포크 크라운 레이스 그리고 헤드셋 등이 체결되는 부위는 그대로 놔둬야 합니다. 취향에 따라 러그 표면에 문양을 새겨도 됩니다. 사실 용접 후 다시 한 번 표면 정리를 해야 하므로 러그 표면 정리는 용접 전에는 꼼꼼히 할 필요는 없습니다. 단 내측은 아주 중요하므로 꼼꼼히 정리합니다.

버티드 확인 후, 잘라내기

대부분의 고급 튜브들은 더블 혹은 트리플 버티드가 형성돼 무게를 줄이면서도 강성을 효과적으로 확보해 안지름이 조금씩 다릅니다. 그래서 튜브를 설계 수치에 맞게 잘라내기 이전에 어느 쪽 끝이 더 두꺼운지 확인해야 합니다. 이를 위해서는 마이크로미터(micrometer)를 이용해야 하지만, 튜브 대부분은 특별한 공구 없이도 버티드 상태 확인 가능합니다. 튜브 제조사에서 붉은색으로 힘을 많이 받는 부분에 칠을 해놓기 때문이죠. 그래서 불빛을 튜브 내부에 비추면 층층이 각이 진 것(버티드)을 맨눈으로 확인 가능합니다.

제조사에서 칠해놓은 붉은 면(두꺼운 면)은 길이가 짧아서 칠이 없는 반대편 위주로 잘라내야 강성이 높아집니다. 두꺼운 면(붉은 면)은 BB로 향하게 되고 반대편은 헤드 튜브에 연결되는 것입니다. 참고로 튜브를 처음 구매했을 때 표면에 969, 85와 같은 숫자를 발견할 수가 있는데요, 바로 버티드 수치입니다.

튜브 마이터링(Mitering)

각 튜브는 끝이 둥글고 끝이 직선으로 마무리되어있는 통짜 파이프입니다. 이를 서로 접합하기 위해서는 맞닿는 면을 설계 형태에 맞게 줄과 톱 그리고 사포와 튜브 자르는 가위(스니프, Snip)를 이용해 생성해줘야 합니다. 물론, 튜브 표면은 항상 사포로 깔끔하게 닦아내야 합니다.

가이드 라인 생성

러그 프레임의 경우 러그의 형태를 기준으로 삼으면 쉽습니다. 우선 설계 수치에 맞게 재단된 튜브를 접합할 러그에 삽입하고 유성펜으로 형태를 따라 그려줍니다. 그리고 이에 맞게 튜브 자르는 가위(스니프)로 잘라준 뒤 작업할 넓이에 알맞은 둥근 줄을 이용해 줄질하면 됩니다. 이때 유성펜으로 그린 가이드 라인보다 여유 있게 잘라 낸 뒤 간격과 각도 확인을 수시로 하면서 작업을 진행합니다.

러그 프레임이라도 러그를 사용하지 않는 프레임(필렛)처럼 각 튜브의 접합 면이 유격이 없다면 지그 설정이 한층 수월해질 뿐만 아니라 전체적인 프레임 완성도가 높아집니다.

또한, 자전거 설계 소프트웨어인 바이크캐드(BikeCAD)를 사용해 마이터 도면을 출력하면 각 튜브 기준점과 상하(Top, Bottom) 표시를 확인한 후, 풀을 이용해 튜브에 감싸 붙여줍니다. 그리고 스니프로 잘라낸 뒤 줄로 갈아주면 더욱 정교하고 쉽습니다.

기준점 설정

각 튜브는 기준점을 잘 잡아야 용접 시 튜브가 뒤틀리지 않습니다. 기준점을 잡는 법은 크게 둘로 나뉩니다. 첫째로 다운튜브와 톱 튜브를 예를 들면 서로를 정확히 맞댑니다. 그리고 단 1mm로 구르지 않게 주의하면서 각 튜브를 맞댄 부위에 생긴 굴곡을 따라 유성펜으로 직선을 그어주면 기준점이 약식으로 완성됩니다. 두 번째 방법은 우선 바이스에 물릴 블록에 튜브를 고정합니다. 이어서 튜브 위에 긴 자를 블록 사이 틈에 끼운 뒤, 자를 따라 유성펜으로 길게 선을 그어주면 정확한 기준점(센터)을 잡을 수가 있었습니다. 두 번째 방법을 권합니다.

각도 확인

헤드 튜브와 연결되는 다운 튜브의 각도는 일반적으로 57에서 62도를 가집니다. 각도계로 설계된 수치와 각도가 일치하는지 확인합니다. 또한, 헤드 튜브와 다운 튜브 연결부의 유격을 수시로 확인합니다.

통기구멍 확보

용접할 때에는 가스가 배출됩니다. 이를 위해 드릴을 이용해 헤드 튜브 뒷면에 약 ¼”(6.4mm) 정도의 간격을 두고 2개의 통기구멍을 확보했습니다. (러그리스 보텀 브래킷을 사용한 경우는 4개의 통기구멍이 필요합니다) 시트 튜브와 다운 튜브를 위한 통기구멍 작업에는 A 7/16” 또는 #5 크기의 센터 드릴을 사용했습니다. 지금껏 설명한 방법대로 톱 튜브 역시 시트 튜브와 헤드 튜브에 맞닿는 면을 손질해줍니다.

다운튜브를 위한 주의사항

BB 쪽으로 향하는 다운 튜브를 재단하고 마이터링 할 때 지켜야 할 사항이 있습니다. 시트 튜브와 다운 튜브는 BB에서 만납니다. 그래서 시트 튜브가 다운 튜브 위에 자연스럽게 얹히도록 손질을 해야 합니다. 이 때문에 BB에 삽입되는 쪽의 다운 튜브는 기준치보다 2cm 정도 여유를 두고 잘라내야 우수한 프레임 강성을 확보할 수가 있고, 용접할 때에 지그 설정도 쉽습니다.

앞 삼각이 설계도와 평면상 일치하는지 확인

용접 전 마이터링과 가상 조립이 완료된 모든 튜브와 러그는 반드시 설계도 평면상에 위치해야 합니다. 조금의 오차라도 발견되면 조절 가능한 범위 내에서 설계도에 맞게 수정합니다. 제도상 각도 오차가 발생한다면 시트 튜브를 고정하고 다운 튜브와 BB 쉘 연결부위를 동 망치로 치면서 모양을 잡아줍니다.

갈고 깍고 다듬다

프레임 빌딩의 8할은 갈고 깎고 다듬는 것입니다. 그래서 사실 과정이 비슷비슷할 수밖에 없습니다. 내부적으로 작은 차이가 존재하지만요. 지금까지의 모든 과정을 거쳐 준비된 튜브와 러그 세트는 최종적으로 내 외부 세척을 거친 뒤 용접을 위해 지그에 고정됩니다. 우리가 생각하는 자전거 바로 그 형태로 고정되는 것이죠. 그러고 나서 용접을 합니다. 다음 편에서는 지그 설정과 용접 그리고 마무리 손질까지의 작업과정입니다.

http://bikeacademy.co.kr/ (프레임 빌딩교육의 표준, 바이크아카데미)

유기농 자전거 프로젝트

4. 포크 - 클래식 스타일의 크로몰리 포크(Fork) 설계하고 용접하기

5. 체인스테이 - 겉과 다르게 자전거에서 중요한 역할의 Chainstay 손질하고 용접하기

7. 앞 삼각 2 - 자전거 프레임의 외형과 성능에 영향을 주는 앞 삼각 세척하고 용접하기

8. 후 삼각 - 자전거 프레임 교정(얼라이먼트)과 시트스테이 직접 손질해서 용접하기

관련 문화평

자전거의 역사 : 두 바퀴에 실린 신화와 열정 (2008, 프란체스코 바로니)

로드 바이크의 과학 : 사이클의 원리를 알면 자전거가 더 재미있다 (2009, 후지노 노리아키)

바이시클 테크놀로지 (2013, 롭 반 데르 플라스, 스튜어트 베어드)

관련 글타래

바이크 아카데미 : 자전거 '정비(미캐닉),창업,사업,자격증' 교육기관(학원) 수료기

결론은 피팅이다 : 보다 과학적이고 편안한 사이클링을 논하다

관련 인물들

자전거 정비문화의 리더 : 사단법인 한국자전거미캐닉협회 '이상훈' 회장

서울 한복판에 자전거 공방 <두부공>을 열어 불을 피우는 청년, 프레임 빌더 김두범

자전거 도색을 예술로 승화시키고 싶은, 풍류커스텀(PUNGNEW CUSTOM) 이승기